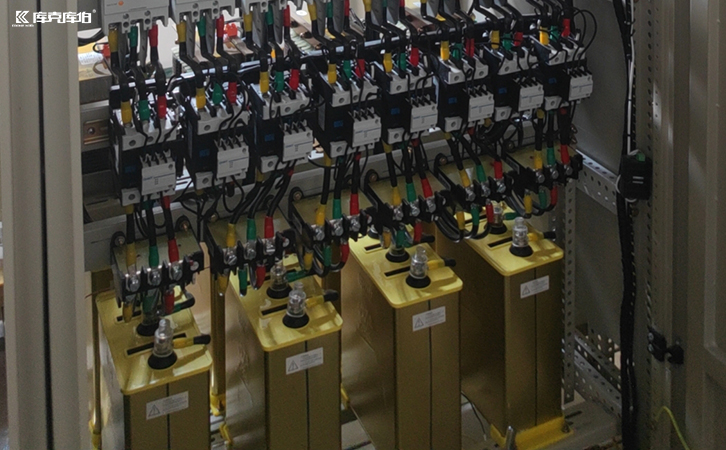

无功补偿柜测试改造

2025-05-06 16:24

随着电力系统能效要求的不断提高,无功补偿柜测试改造已成为工业企业提升电能质量的重要手段。科学规范的测试改造流程不仅能恢复设备性能,更能实现功能升级和智能化转型。

1、改造前全面测试评估

无功补偿柜测试改造的首要环节是精准诊断:需进行电容器容量测试(偏差超过±5%需更换);绝缘电阻测试(不低于1000MΩ);投切开关接触电阻测试(三相偏差<10%)。

2、核心元器件升级改造

无功补偿柜测试改造的关键是元器件更新:采用智能型电容器(带自诊断功能);更换固态投切开关(响应时间<10ms);升级智能控制器(支持多协议通信)。

3、保护系统强化配置

安全改造是无功补偿柜测试改造的重点:加装温度监测系统(精度±1℃);完善过流保护(分级动作);增设电弧故障保护。

4、谐波治理功能增强

针对现代电网特点,无功补偿柜测试改造应强化谐波处理:配置调谐电抗器(失谐度7%);加装有源滤波器(THD控制<5%);采用抗谐波电容器。

5、智能化改造实施要点

无功补偿柜测试改造的升级方向是智能化:安装无线监测模块;配置电能质量分析仪;接入能源管理系统。

6、改造后系统调试验收

无功补偿柜测试改造的最后环节是严格验收:72小时连续运行测试;各补偿支路投切试验;保护功能验证。

无功补偿柜测试改造是提升电力系统效能的安全保障工程。通过"精准测试诊断-核心部件升级-安全功能强化-智能系统集成"的系统化改造,可实现设备性能的全面提升。建议企业建立定期测试改造机制,每3-5年进行一次全面升级。